如果船舶和发动机发生故障,请不要惊慌。如果您有困难,我们会帮助您。

介绍

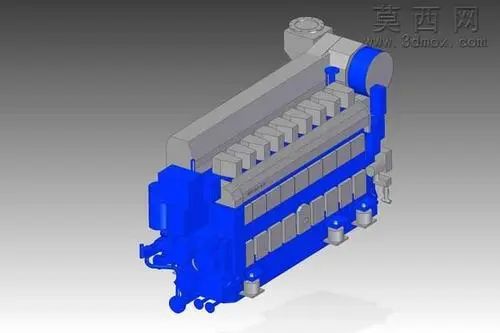

柴油机作为重要的动力设备,广泛应用于船舶、工业和交通运输领域。

由于柴油机结构复杂、零部件众多,在使用过程中经常会出现一系列故障。这些故障可能会影响柴油机的正常工作,增加维护成本,也可能造成严重事故,甚至导致柴油机报废。连杆轴承烧蚀故障是严重故障之一。

柴油机故障的原因通常非常复杂。另外,不同类型柴油机的结构也存在差异。要彻底解决柴油机故障,必须根据具体发动机型号分析故障根本原因,提出相应的应急措施,降低柴油机故障风险。故障对柴油机使用的不利影响,保证了柴油机动力任务的最大程度的完成。

因此,本文旨在探讨9L20/27主推进柴油机连杆轴承烧蚀案例的故障原因分析及应急使用措施。通过对故障现象、原因及应急措施的分析研究,为柴油机的维护和使用提供有益的参考。

1、故障现象

一艘船停靠在码头。 9L20/27主推进柴油机进行系泊负载试验时,转速从900 r/min升至1000 r/min的过程中突然传来干摩擦声。

为了观察是否有类似的异响,立即将柴油机转速降至900转/分。观察约20s后,油压下降0.02MPa,异响出现前,压力保持稳定。

随后,在降低转速的过程中,用温度计测量了各种防爆门部件。结果发现,第一个气缸的温度比其他气缸高5°C。

当转速降至450r/min时,主机自动停机并发出报警信号。柴油机立即停止并再次启动,并迅速检查主机。检查时,发现通风孔冒白烟。

根据现场情况和连杆轴承温度测量,可以粗略判断第一缸连杆轴承存在异常问题。

2、故障分析

连杆轴承烧蚀失效的具体原因如下。

1)冷却系统故障。

冷却系统故障可能导致连杆轴承腐蚀。

当冷却系统散热效果不好时开yun体育app官网网页登录入口,连杆轴承就会在高温环境下运行,从而加速烧蚀的发生。

2)润滑系统故障。

润滑系统故障也是连杆轴承烧蚀的重要原因。

如果润滑油系统中的油泵、滤清器等部件出现故障,油道堵塞,就会阻碍润滑油的正常流动,导致连杆轴承润滑不足,容易发生摩擦、烧蚀。

3)轴承配合间隙过大,轴颈椭圆度过大,会加剧轴承的磨损并产生冲击。

冲击反过来会导致合金破裂和剥落。

4)耐磨合金受到润滑油中酸性物质的腐蚀。当润滑油中有杂质或水分时,轴承的磨损和腐蚀也会加剧。

5)低温、高粘度。

温度过低也会对连杆轴承的腐蚀产生一定的影响。

当温度过低时,润滑油的粘度增加,导致润滑效果不理想,从而增加磨损和烧蚀的风险。

6)输出负载原因。

此外,输出负载过大也会导致连杆轴承腐蚀。

当柴油机在高负荷条件下运行时,连杆轴承的摩擦和磨损会增加,从而促进烧蚀的发生。

7)螺旋桨卡住,油道堵塞。

螺旋桨卡阻等会导致载荷突然增大、受力不均匀、润滑不良,进而引起烧蚀,对连杆轴承造成更大的损坏和磨损。

还有一些其他可能的原因,如变速箱齿轮卡住等,都会对连杆轴承烧蚀产生负面影响。

因此,为了解决连杆轴承烧蚀问题,必须对这些原因进行综合分析和排查。只有找到并解决根本原因,才能有效防止烧蚀的发生,维持柴油机的正常工作状态。

3. 故障排除

针对连杆轴承烧蚀的故障现象,采取了以下排除方法。

1)外部原因的排除方法。

(1)检查管路系统,确保润滑油和冷却液能正常流动。检查管道有无泄漏、接头松动、堵塞等情况,未发现异常。

(2)检查过滤器,发现过滤器工作正常,但内部过滤器上发现大量银屑和铜屑。可以判定轴瓦或曲轴一定磨损,记录过滤器的异常情况。 ,后期及时更换滤芯,并对过滤器及管道系统进行清洗。

(3)检查压力调节阀,确保其工作正常。

调压阀工作不良会导致润滑油压力异常,从而加剧烧蚀程度。经检查,调压阀灵活可靠。

检查维修记录,并有定期检查和维修记录。

(4)油泵也是重要的排除对象之一。

油泵故障将导致润滑油供给不足,并增加连杆轴承磨损的风险。

因此,需要对其进行测试以确保其正常工作。

如果连杆轴承烧蚀与冷却效果有关,还可以检查冷却器的工作情况。

确保冷却器能够正常散热,防止高温引起烧蚀问题。

2)内部原因的排除方法。

(1)检查连杆轴承主油道,判断油道是否畅通,是否堵塞。

发现油路堵塞或堵塞,需要及时清理。

(2)检查油底壳吸油口是否堵塞。如果堵塞,压力会低,运动部件上不会形成油膜,部件会损坏。

(3)检验润滑油的质量,看其中是否混有其他成分,如柴油、水分等。

定期检测油品质量也是必要的。

通过油质检测,可以及时了解润滑油的性能,避免因使用劣质油而造成连杆轴承的损坏。

使用上述方法排除故障时,需要遵循相关维护和操作规范,合理使用合适的工具和设备。

同时,要注意安全措施,避免发生事故。

此外,还要加强柴油机使用和维护的培训kaiyun全站网页版登录,提高操作人员和维修人员的技能水平。

上述方法可以降低连杆轴承烧蚀的风险,提高柴油机的可靠性和使用寿命。

但还应注意的是,柴油机连杆轴承烧蚀的排除方法并不限于上述。根据具体的故障情况,还应综合考虑其他可能的原因,并进行相应的检查和处理。

对于更深入的故障排除和修复,应寻求专业的技术支持和指导,并根据具体情况进行处理。

4、应急使用措施的可行性

为了适应当时任务的需要,我们与工厂技术人员、船厂、设备部门进行了讨论,提出了三套方案。

方案1是使用原来的连杆轴承,方案2是制作新的加厚连杆轴承,方案3是在原来的轴承上加厚涂层。

考虑到该型号轴瓦采购难度大,供货周期长,且原厂新轴瓦库存仅有2对,根据实际情况,先尝试方案1。

1、方案一:使用原装连杆轴承

更换原轴瓦进行安装测试。

安装完成后,测量轴瓦与轴径之间的间隙。与预期的最大极限间隙相比,超过了0.05毫米。

由于任务需要,暂时进行了实验。

首先进行注油,观察油量和油分布。

手动盘车正常,然后重新安装防爆门,打开各个系统阀门。

电启动吹车时,无卡阻、异响等现象。

当主机转速以450r/min启动时,润滑油温度、压力和曲轴箱温度均在正常范围内,未出现异常。

随后,以450r/min、550r/min、600r/min和700r/min的运行速度对每个阶段进行20分钟的运行。

停车柴油机后,打开防爆门,检查曲轴外观,摇动连杆大端,感觉间隙确实较大。

修理工将连杆大端下部拆开检查,发现轴承涂层脱落较多。

根据现场推测,最终确定这种情况是由于间隙过大,导致连杆瓦表面无法形成油膜,导致高温烘烤,导致涂层脱落。脱落。

因此,方案1不可行。

2.方案二:制作新的加厚连杆轴承

采用方案二,即修理厂人员联系专业生产该型号连杆轴承的厂家生产加厚轴承。

船东和制造商提供了轴瓦的数据和材料参数。

经过10天的生产周期,新轴瓦完成了。

第二次安装试验前,组织人员重新清洗油道和过滤器,完成准备工作。

随后进行了第二次试运行,同样在各种工况下运行了20分钟。

停机后检查,发现轴瓦磨损,瓦片滑入连杆大孔内,而不是原来的槽内。

拆解后发现连杆瓦可以很容易地从槽中取出。

经研究发现,轴瓦材质经高温烘烤后失去了原有的弹性,材质不符合规范要求。

3. 方案3:加厚原轴瓦上的涂层

采用方案3,即加厚原轴瓦上的涂层。

修理厂技术人员重新选择了加工厂家加厚涂层,并按照同样的工艺进行了测试。

测试后拆开检查,发现涂层脱落kaiyun.ccm,且有多处划痕。

经过讨论和论证,这种方法只能在低速、低工况下短时间运行,而不能长期使用。

因此,原定长期使用其中一种方案的计划并未实现。

最后,经过装备部和修理厂技术中心讨论,可以采用方案3来完成任务要求。任务完成后,将在舱外检修主机曲轴。

5. 经验

柴油机连杆轴承及轴承烧蚀失效,严重影响柴油机的正常工作。本文通过深入原因分析和应急使用措施研究,获得了一些宝贵的经验。

连杆轴承腐蚀是由多种原因引起的。

一方面,杂质污染是主要因素之一。

柴油机在工作过程中,空气中的灰尘、颗粒物等杂质会进入发动机内部,引起气缸壁、曲轴等部件的磨损,从而引起连杆轴瓦的烧蚀。

另一方面,润滑油不足也是连杆轴承腐蚀的原因之一。

如果润滑油质量不好或使用时间过长而没有及时更换,就会导致油膜形成不良,摩擦力增大,从而导致连杆轴瓦烧蚀。

针对连杆轴承烧蚀故障,总结了一些应急措施:

① 及时检查、更换润滑油。只有保持润滑油清洁,保持合理的使用周期,才能有效减少连杆轴瓦烧蚀的发生;

②定期清洗排气管和空气滤清器,防止杂质进入发动机,减少烧蚀概率;

③保持柴油机正常工作温度。

该故障应急措施在实际使用中也发现了一些问题:

①原厂轴瓦间隙较大,容纳杂质较多,磨损、烧蚀风险增大;

②如果加工轴瓦的材料不匹配,可能不能很好地适应柴油机的工作环境和载荷条件,加剧连杆轴瓦烧蚀的可能性;

③加厚轴承虽然可以在一定程度上延长其使用寿命,但长期使用后也会出现磨损,需要及时更换。

一般来说,柴油机连杆轴承烧蚀的问题需要从根源上解决。

加强润滑油管理,定期更换和检查润滑油,清洗排气管和空气滤清器,保持柴油机正常工作温度,都是防止烧蚀的关键。

同时,在维修和更换柴油机零部件时,还必须选用质量可靠的原厂轴瓦,避免使用不匹配的加工轴承材料,以保证柴油机的正常运转,延长其使用寿命。

原作者:

海军学院侯彪与四蒙

92493部队康杰

·结尾·

船舶技术助手/船舶技术助手